Drake 的研發計劃以超高性能聚合物為中心,我們的工作涵蓋多個技術領域。 其中最關鍵的,也是我們公司的支柱,是熔煉工藝技術。 我們的重點是開發 理想的注塑成型 條件,並從我們產品群組中的材料以及高性能塑膠的新配方中擠出新的型材配置。 目標:保持我們加工的每種聚合物的最佳性能,以便我們不僅提供要列印的部件,而且還提供在這些部件中具有最佳性能的材料。

Drake 工程團隊使用聚合物科學知識,最新的CAD / CAM軟體包,類比軟體,先進的自動化和控制,機械設計專業知識以及多年的超高性能塑膠加工經驗來設計,開發和構建這些材料獨有的機械和模具工具。 這種專門的無藉口設備方法可以生產出具有優化性能和無與倫比的品質的材料。 它還建立了擠出新的毛坯形狀配置的工藝方法,從而擴展了超高性能塑膠的應用範圍。 結果包括德雷克獨特的無縫鋼管®和世界上最大的商用擠壓棒直徑和板材厚度。

擠出:以客戶需求為導向的突破性技術

擠出超高性能熱塑性塑膠的技術和設備設計方面的突破是德雷克歷史的特徵。 創造性也是如此。 這一切背後的驅動力:每一款德雷克形狀產品都源於滿足客戶提出的需求和挑戰。

二十多年來德雷克技術的“第一”包括世界上最大的棒材直徑和板材厚度,分別是Torlon PAI,PEEK和Ryton PPS。 從第一天起,我們根據客戶要求對開發進行持續投資,使 Drake’s 在我們所有的超高性能塑膠材料中提供最廣泛的牌號和高效的庫存形狀、尺寸和配置。

我們的技術團隊與客戶合作開發獨特的擠出產品,將這些高性能聚合物解決問題的潛力擴展到全新的領域。例如, Drake PAI 薄片和薄膜現在提供了一種獨特的堅硬、耐用、耐高溫和耐化學腐蝕的薄可粘合基材,具有出色的耐磨性和電氣性能,而無需從較厚的板材開始並將其銑削成所需的薄尺寸。

德雷克在開發方面的持續投資確保我們的客戶能夠在我們所有的超高性能塑膠材料中獲得最廣泛的高效型材尺寸和配置。 除開發工作外,我們在擠出產能方面正在進行的重大投資維持了我們數十年來可靠和回應迅速的客戶服務記錄。

無縫管 ®

擠出管材的創造性方法導致了 Drake 獨特的無縫管的開發,該 管材® 由Torlon® PAI和 Ultem™ 2300製成。 顧名思義,德雷克在這些沒有接縫的超高性能塑膠中擠出管材,也稱為熔接線。 熔接線容易出現開裂、孔隙率和尺寸穩定性問題。 事實上,PAI中的熔接線的強度可以低至其周圍均勻材料的一半。 整個管子中聚合物的均勻性也有助於成品部件在使用中的一致性能。 與從棒材加工ID相比,無縫管還通過減少材料消耗,加工時間和模具磨損,在大批量OD / ID零件應用中節省了大量成本。

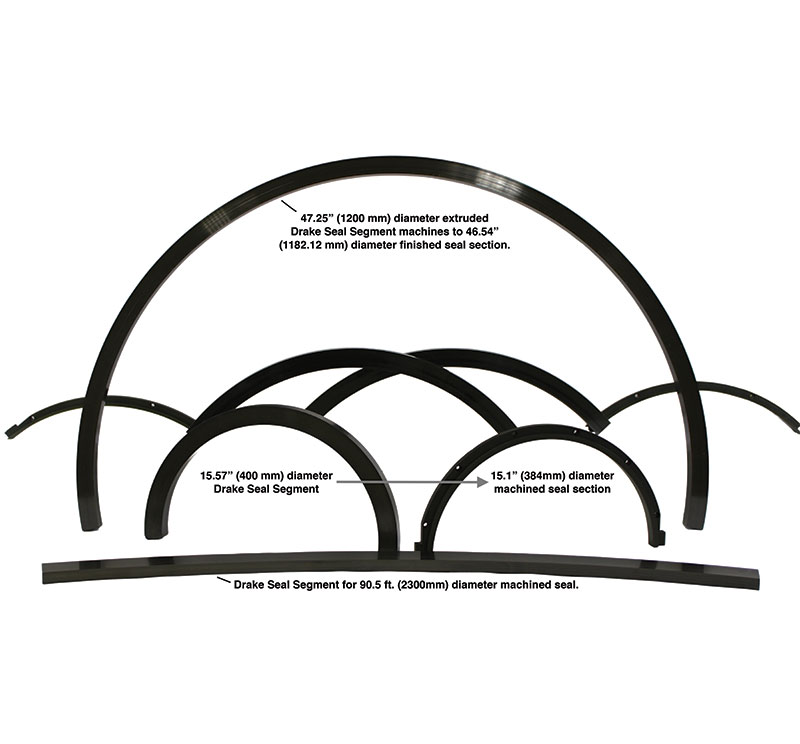

德雷克對精益生產方法的強烈推動也導致了密封段的發展®。 這些獨特的擠壓弧可用於實現超過16“/ 400 mm 的任何 直徑。 由於Drake的模組化模具設計,可提供定製,無限尺寸的非常經濟的工具。

密封件管片可以加工成剖分式密封件和分段密封件和軸承所需的成品公差。 與使用壓縮成型管製造相同零件相比,材料損失的減少將成本降低了50%或更多,並且與從板材加工零件相比,節省的成本提高了四倍或更多。 此外,德雷克還提供超過所需零件長度的弧形密封段,因此可以快速輕鬆地配接一半或段。 這消除了拆分壓縮成型管,將部分銷和捆綁在一起並將整個元件加工成適合成品零件最終加工的圓形配置的需要。

德雷克的密封段®有Torlon PAI和PEEK的所有等級。 與模壓成型管不同,密封段具有熔融加工特性和符合AMS、ASTM和Mil-P標準的樹脂製造商認證。

自定義形狀代表了德雷克提供的另一種以客戶為導向的功能。 這包括大批量零件的形狀,其尺寸非常接近最終零件尺寸。 這提高了加工效率並減少了材料損失。 德雷克還擠出具有成本效益的定製長度,是大批量螺絲機應用的理想選擇。 一些機器需要近線性英尺(300mm)的卡盤材料,嚴重影響了標準米長度或4英尺(1.22M)桿的產量。 為了減輕這種重大的材料損失,德雷克提供長達10英尺的定製長度。 (3.0M) 根據要求。

德雷克還為提供專有樹脂配方並希望提供擠壓形狀或機加工零件以滿足其自身特殊要求的產品的客戶擠出定製形狀。

所有這些定製服務都鞏固了我們為客戶提供擠壓成型製造行業其他地方無法提供的產品、尺寸和服務的動力。

德雷克的精密加工能力和專業知識完全致力於從超高性能塑膠型材中生產始終如一的高品質零件。 這包括由 Torlon PAI,Victrex和KetaSpire PEEK擠出的Drake生產的形狀,包括 高溫XT-920 PEEK, Ultem PEI, AvaSpire PAEK, Ryton R4 PPS 和 Drake PAI,以及Vespel,Meldin(PI),Celazole PBI和其他超高性能聚合物。

由這些超高性能塑膠加工的部件必須長期承受極其惡劣的應用環境。 從每種材料中實現最佳性能並確保成品零件的一致性能在很大程度上取決於加工和加工經驗以及受控環境中的一流機械。 德雷克在將形狀生產與精密加工相結合方面提供獨特的高水平專業知識。 它基於數十年來擠出、剖析和分析形狀的成功經驗,以及為全球客戶開發CNC加工超高性能塑膠的技術和方法。

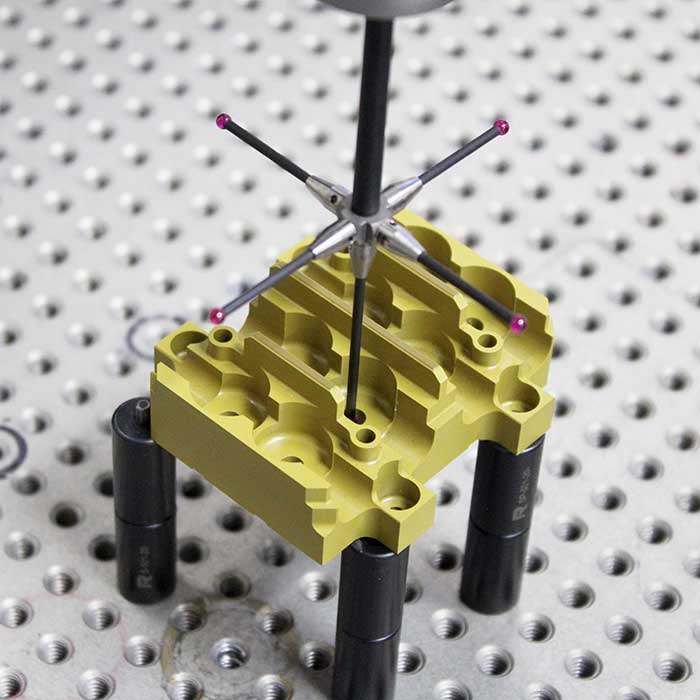

工程師經常與德雷克合作,研究生產最佳加工部件所需的多種相關因素。 我們在聚合物及其性能、形狀和零件製造、纖維取向、公差、表面光潔度以及退火和后固化操作方面的專業知識,都在最大限度地提高我們加工的每個部件的性能方面發揮作用。

許多應用還需要原型來確保配合和表面處理,並且通常需要驗證材料和零件設計在嚴格的最終使用條件下的性能。 德雷克致力於對最先進的5軸數控機床和電動工具車床進行持續投資,以確保零件的品質和一致性,以及快速周轉原型零件所需的能力,以及生產零件的可靠交付,無論它們銷往全球何處。

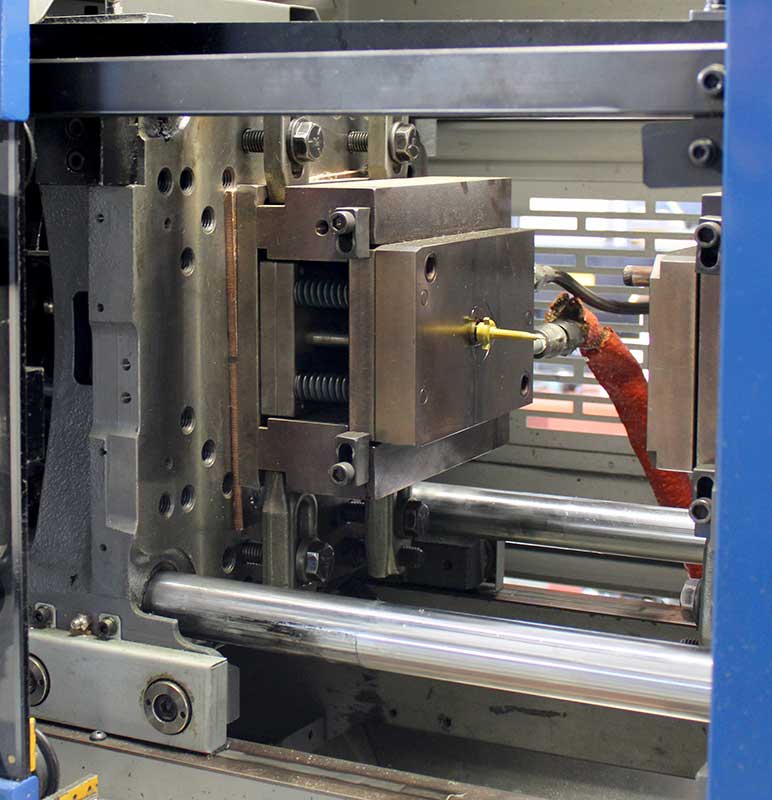

熔融加工超高性能塑膠需要對每種聚合物的行為有深入的瞭解,以實現其最佳性能。 對於注塑成型尤其如此。 高熔體溫度和模腔幾何形狀和加工條件對物理性能有顯著影響。 每種聚合物也是獨一無二的,其熔融穩定性、纖維取向和流動特性必須考慮在工藝條件和硬體中。

我們首先要全面了解客戶的零件要求和指定樹脂的性能。 接下來,我們結合經驗,模流模擬軟體和FEA分析,為特定材料,零件設計和生產量實現精心設計的模具。 然後,我們用特種合金製造模具,以獲得長而可靠的使用壽命,併為其提供德雷克保修,通常為10年。

為了縮短製造、維護和維修注塑模具所需的時間,德雷克在工程部門投資了我們自己的模具製造車間。 內部能力包括精密磨削和加工以及EDM功能,可實現注塑模具型腔所需的精細細節和光潔度。

德雷克塑膠為該領域帶來了無與倫比的專業知識,在加工超高性能聚合物方面擁有二十多年的成熟成果。 我們的注塑經驗涵蓋Torlon® PAI,威格斯®和KetaSpire PEEK,高溫XT-920 PEEK,Ryton® R4 PPS,KetaSpire®® PAEK 和Ultem™PEEK的廣泛配方。 它還包括來自RTP和Foster Corp.等公司的特種高性能聚合物化合物以及客戶的專有配方。

我們的東洋注塑機的重量範圍從35到300噸不等,提供從0.03盎司到20盎司(0.85到570克)的多功能精密公差零件。全電動機器配備了 RJG 的 eDART® 系統,該系統可監視和控制腔內條件,以提供高度一致的注塑成型零件,一針一針,一跑又一年。通過對適合每種聚合物、配方和注射尺寸的料筒和螺桿型材進行定量,我們的模塑專家可最大限度地減少每種材料在高熔體溫度下的停留時間,以避免降解,並在我們模塑的每個部件中保持其最佳性能。我們的機器還配置為允許在注塑步驟后在模腔中壓縮壓印零件。這種能力使我們能夠提供來自超高性能聚合物的注塑成型零件,橫截面可達2.0英寸/ 50mm,無裂紋或孔隙率。

憑藉內部注塑和精密零件加工功能,德雷克可以注塑出公差或特徵無法有效成型但可以通過成型后的精加工來實現的零件。

此外,德雷克還提供近凈注塑成型的形狀,可以精加工成具有精確公差的零件。 對於加工零件量增加到允許投資低成本近凈成形模具但不能完全注塑成型零件的客戶來說,這是一個具有成本效益的步驟。

德雷克在零氣流和厚橫截面成型零件方面的獨特能力,我們管理纖維取向的能力以及我們的嵌件成型能力補充了我們始終如一地交付超高性能熱塑性塑膠模製零件的能力,達到最高的品質和性能水準。

定製精加工和尺寸調整能力

備份 Drake 的主要功能是我們為客戶請求而添加的輔助操作。 當產品需要精確的生產就緒定製尺寸、更精確的尺寸和公差、超精細的表面光潔度或這些功能的任意組合時,這些服務可提供解決方案。

德雷克提供從我們的板材或板材上切割的節省勞動力和產量的毛坯。 這項服務消除了鋸切,使客戶的機械師能夠專注於高價值的工作。 從複雜的近凈毛坯到簡單的形狀,如圓形、正方形或矩形,我們都能滿足您的需求。 這些形狀的切割具有窄切口(0.03“/.0762 mm)、高位置精度(.003”/.0762 mm)和 CNC 可重複性。 在50,000 PSI/ (345 MPa)時,德雷克的水刀能夠切割厚度達4.0英寸/100毫米的形狀。

精密研磨和拋光

德雷克塑膠的新型雙面研磨設備使用CNC控制來高效,準確地搭接毛坯。 我們的操作能夠對零件表面進行精密研磨和拋光,這些零件表面是平坦的,並且與嚴格的厚度和光潔度要求平行。 毛坯或零件的尺寸能力涵蓋直徑達8.0英寸(203毫米)的桿和6.25英寸(158.75毫米)見方的件。

這些操作有益的典型部件包括:

- 需要極高平整度和平行度的零件,並帶有拋光表面光潔度

- 半導體行業中使用的老化插座、套筒和接觸器毛坯,採用 Torlon 5030 和 4203 PAI、陶瓷填充 PEEK、Vespel SP-1 等材料製成

- HPLC(高效液相色譜)中使用的閥門和元件

- 壓縮機閥板

無心磨削

德雷克為客戶提供無心磨桿,用於CNC瑞士螺絲加工操作,或用於夾頭工件夾持,或需要將長圓柱形零件OD研磨到精確尺寸和光潔度的客戶提供。 我們的無心磨削能力範圍為直徑為0.125至2.0英寸(3.0至50mm)的棒材。